昭和生まれのCD、製造技術は今もほぼ変わらず!

ソニーミュージックのプレス工場探訪

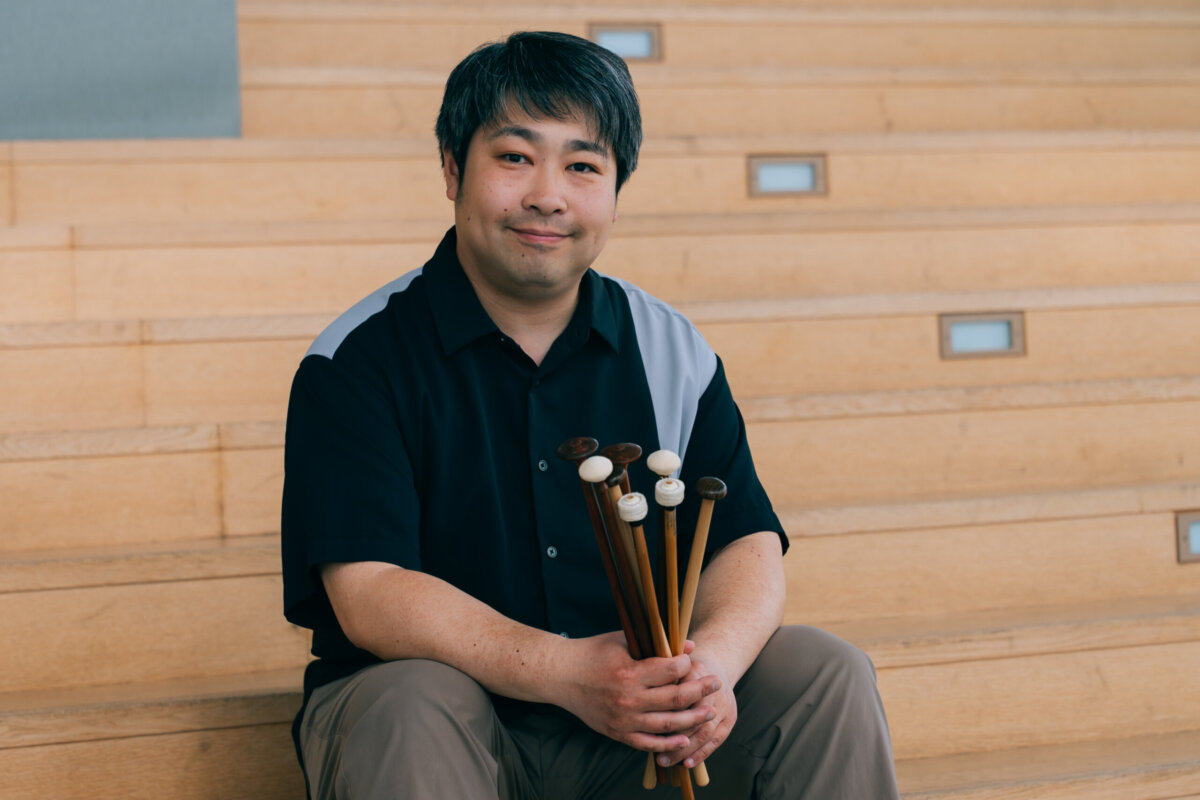

1974年生まれ。東京藝術大学音楽学部楽理科卒業、同大学院修士課程修了。Maqcuqrie University(シドニー)通訳翻訳修士課程修了。2008年よりクラシ...

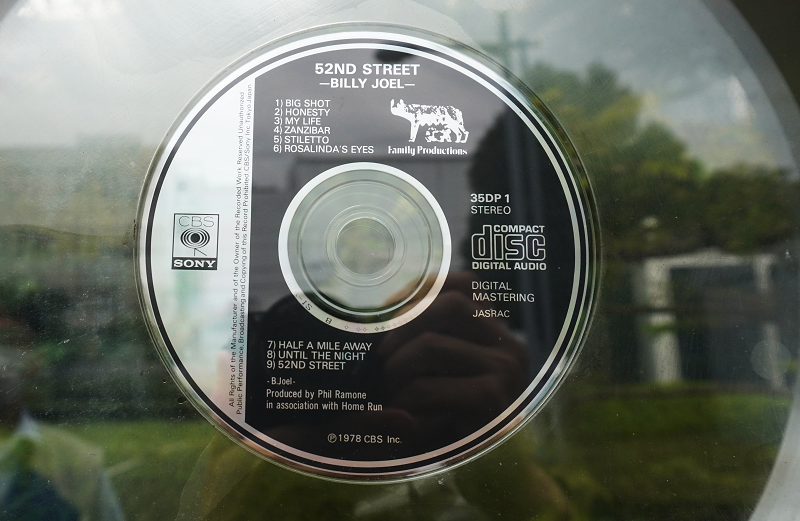

CD発売から40年 記念すべき第1弾はビリー・ジョエル

「昭和レトロ」な音楽メディアとして、まず筆頭に上がるのはレコードではないかなぁと個人的には思うのですが(世代のせい?)、ここ数年のレコード人気はうなぎのぼりで、むしろ今っぽいメディア。

とくに、ネット配信で音楽を聴いて育った若い世代にとって、デジタルとは違った独特な音色、大きなジャケットなどが「新鮮」に感じられているようで、色やデザインの施されたおしゃれな盤面なども、昨今のレコード人気の決め手となっているようです。プレーヤーもインテリア的にカッコいいですしね。

となると、むしろ「レトロ」と捉えられるのはCD=コンパクトディスクなのかもしれません。聞くところによると、もはやCDの扱い方を知らない世代も出てきているのだとか?(ショック……)デジタル音源でありながら、手に取れるモノとしてパッケージ化されているCD、まだまだその魅力は衰えていませんよ!

というわけで、行ってきました、CDのプレス工場へ。訪れたのは、静岡県榛原郡吉田町にあるソニー・ミュージックソリューションズの工場です。

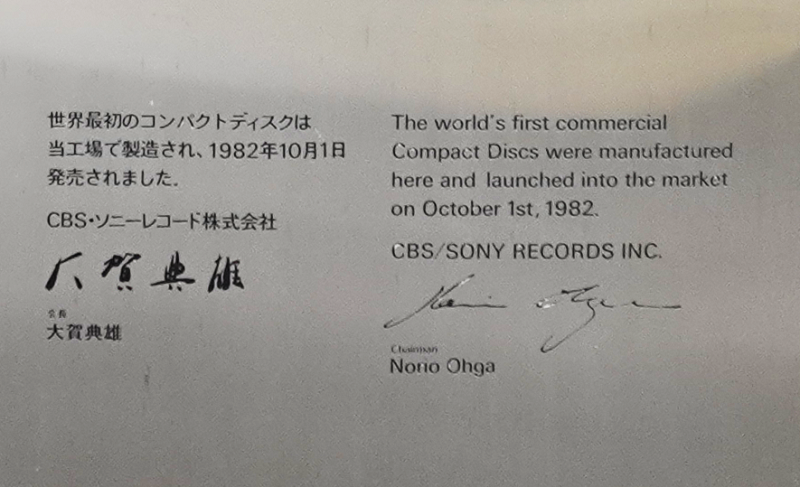

CDは、1970年台の終わりから、ソニーとフィリップスで共同開発されました。最初に発売されたのは、1982(昭和57)年10月。もう40年! ビリー・ジョエルの『ニューヨーク52番街』が記念すべき発売第1弾だったそうです。それを記念して、このプレス工場の入口には、実物のCDが封入された記念碑が佇んでいます。

大井川にほど近い緑豊かなこの地域で、CDは今も毎日24時間体制でたくさん製造されているのです。その工程を見せてもらいました。

お話を伺ったのは、業務管理部長の片瀬直規さん、ディスク製造部長の池谷聖彦さん、仕上製造部長の紅林正英さんです。

CDづくりの工程に密着!

お店に並んでいるCDは、大きく分けると次の3つの工程を経ています。

(1)型づくり

(2)プレス

(3)パッケージング

今回訪れた工場は、(2)と(3)の作業を行なう場所でしたが、(1)の工程についてもサンプルをみせてもらいながら、詳しく教えてもらいました。

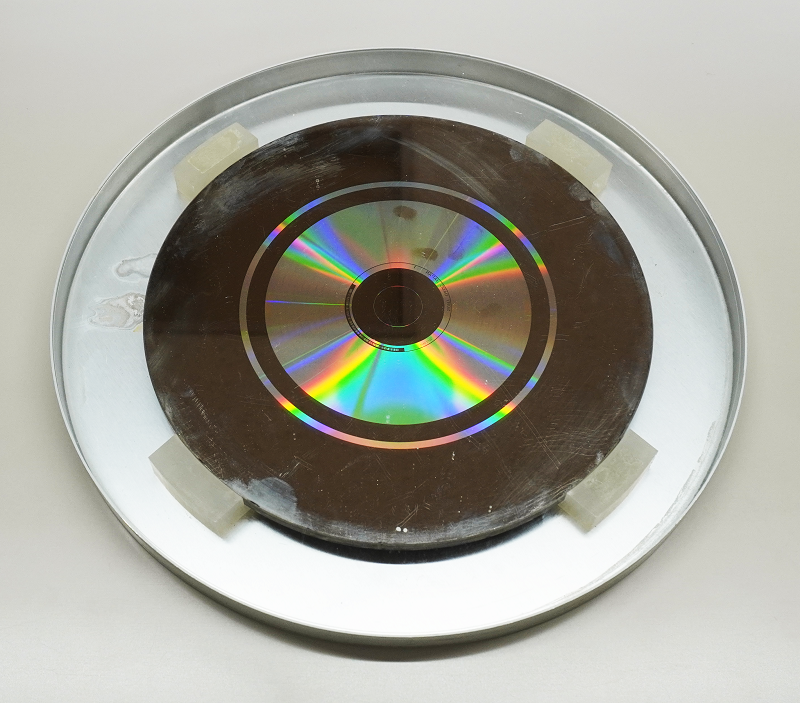

(1)型づくり

1枚のアルバムを作るのに5種類の型が必要

まず、レコーディングされたテープをもとに、音の情報を透明なガラス製(!)のディスクにレーザーで焼き付けます。

音情報は「ピット」と呼ばれる凹凸で刻まれます。この凹凸は顕微鏡でも簡単には見えないくらい、ものすごく細かいミクロのサイズ。

0とか1とかの符号が割り当てられるわけですが、これがいわゆる「デジタル化」ですね。そのあたりの難しい話はここでは置いておきましょう。

CDの虹色の輝きは、ミクロの凹凸だった

このように、1枚のアルバムを作るのに必要な型はA〜Eの5種類! 型は使用していくと劣化してしまうので、最初のAのガラス版からバンバン製品を作るのではなく、「メタルマスター」や「メタルマザー」(名前が似ていてややこしい!)を経て作られた、最後の「スタンパー」を用いてどんどん製品版が型取られていきます。

「スタンパー」は文字通り、盤面にピットをスタンプする型のこと。多くのCD製品を作るために、スタンパー自体も量産されます。

ちょっとここで私が驚いたのは、「盤面に凹凸が刻まれている」という意味ではCDもレコードと変わらないということ。CDは盤面がツルツルしているし、傷や汚れにも強いし、聴きこむあまり擦り切れて音が悪くなるなんてことはディスク自体からは起こらないので、レコードとは完全に別世界・別次元の物体だと思っていたのです。

しかし、CDにも凹凸はあるし、スタンパーまでの製造工程も実はレコードと似ています。ただ、その凹凸があまりにミクロなので、レコードと違って目で見ても触っても確認することはできません。個人的には、何か神秘的なベールに包まれているかのようにも感じていました。

ちなみに、レコードの盤面の音溝はV字型に刻まれていますが、CDの盤面に刻まれた凹凸はいろいろな大きさがあり、それがさまざまな場所に並んでいるため、光が当たるとそのプリズム効果で反射し、あのキラキラとした虹色の輝きを放つそうです。

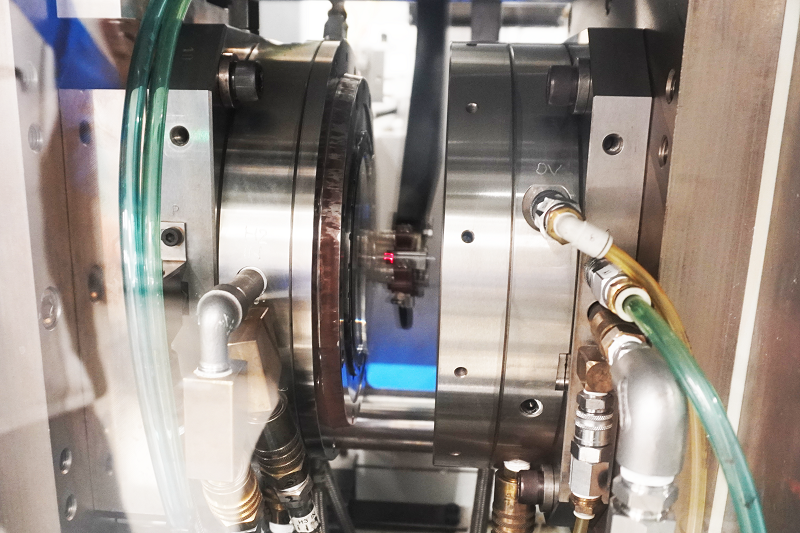

(2)プレス

盤が完成するまで4工程

ここからの工程は、実際に工場内で機械が稼働している現場におじゃまして見ていきましょう!

二重扉で管理された工場に、ヘアーキャップとシューズカバーをつけて入ると、そこには大きな機械が何台もズラリと並んでいて、ゴー……という音が響きわたっていました。

CDの素材は、ポリカーボネートという樹脂でできています。ポリカーボネートは熱で柔らかくなり、形を変えた状態で冷やすとそのまま固まる性質があり、しかも固まっても柔軟性があり丈夫なので、スマホケースから新幹線・飛行機などの窓にまで幅広い用途で使われています。

この工場では、ポリカーボネートの成形から、CDの表面の印刷まで一連の工程が次々と進むように、ワンセットにまとめて設置されています。

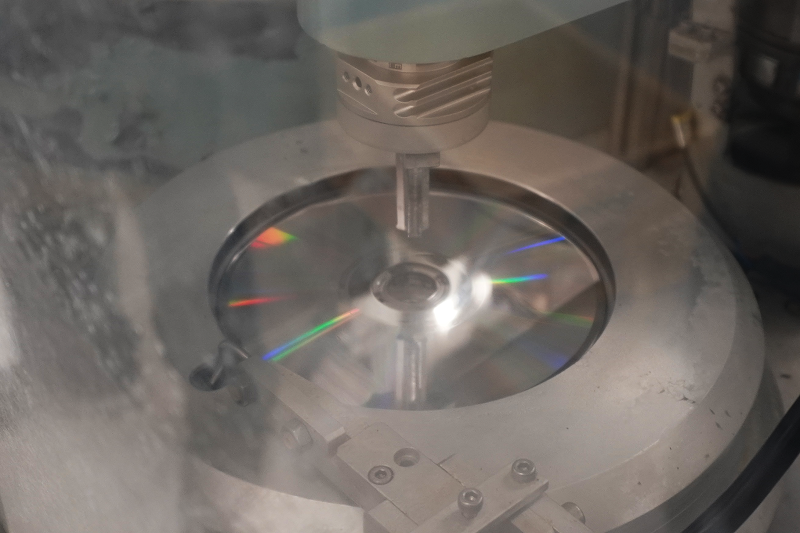

CDは、ディスク形状の空間がある金型にスタンパーを取り付け、金型内に高い熱でドロドロに溶かしたポリカーボネートを流し込み、急速冷却させて成形されます。

仕組み的には、鯛焼きの型に生地を流し込むような感じですが、ポン、ポン、ポンと面白いほど速いスピードで、次々と作られていきます。

ポリカーボネートの基盤は、たんなる無色透明のプラスチックの板そのものです。このままでは、レーザー光を当てても音情報である「ピット」を読み取ることはできません。レーザーが情報を捉えられるように、アルミの薄い膜を付ける必要があります。この作業は「スパッタリング」と呼ばれます。

しかし、アルミの薄い膜を付けただけでは、盤面が空気に触れると酸化してしまいます。そこで、それを防ぐために保護膜(紫外線で固まる樹脂)を塗ります。

機械の作業は、この保護膜樹脂をディスクの内周に円環状に塗布し、遠心力を利用して一瞬でパッと盤面状に広げて、上からUVランプを照らして固めます。これで耐久性がアップされるわけですが、ここもとても素早い作業です。

最後に、盤面に色や文字などのデザインがシルク印刷されて、ようやく盤が完成!

(3)パッケージング

作業はオール機械化

CDは、ディスクが裸のままで売られているわけではありませんよね。ライナーノートや歌詞カード、帯やカバーなどと一緒にプラスチックのケースに収められ、さらに透明のフィルムでラッピングされて、ようやく商品としてお店の棚に並ぶわけですが、なんと基本的なパッケージングの作業はオール機械化されていました!

CD本体はもちろん、機械が歌詞カードを一枚ずつケースにセッティングし、帯もセットし、フィルム包装まで行なうのです。テキパキと、かなりのスピードです。機械にはカメラがついていて、万が一印刷物に色むらがあったり折れたりしているものがあった場合には、自動的に判別してはじき出すそうです。賢い!

物流倉庫に運ばれる段ボールにセットしてくれるのも機械。でも最後は人間のスタッフさんが、箱の中身を目で確認して送り出します。ここまでは24時間体制で稼働しているとのこと。

しかし、なかにはどうしても機械で対応できないイレギュラーな付録物などがあります。初回特典や企画物など、通常よりも厚みのあるライナーノートやフォトブックがついていたり、イベント参加券が入っていたりする場合がありますよね。

実はそれらは、人の手によって一つひとつ丁寧に封入されることになります。アルバムごとにグループになった女性スタッフさんたちが、内容物やパッケージのしかたを丁寧に確認しながら、テキパキと作業をしていましたよ。

手に取れるメディアの魅力

以上にご紹介したCDの製造工程は、誕生したころから基本的には変わっていないそうです。音楽の聴き方は、時代とともにどんどん変わっていきますが、現在もCDは多くのリスナーの手元に届けられ、安定した音質で音楽を奏でてくれています。

「配信では好きなアーティストの音源が必ずしもすべて利用可能ではないですし、いつの間にかラインナップから外れていることもあります。しかしCDで持っておけば、自分の棚からいつでも取り出して聴くことができますね」(片瀬さん)

そういえば、CDが普及し始めたころ、都市伝説的に「ある日突然音が消えるらしい」などとささやかれたりしましたが、「それはさすがにないでしょうね」とのこと。ただ、ポリカーボネートは熱で溶ける素材なので、高温には要注意とのこと。車の中に置きっぱなし、というようなことはなるべく避けたほうがよいようです。

昭和の技術が生み出し、令和にも息づくCD。機械設備は常に最新のものに更新されているものの、基本的な製造プロセスは40年前とほぼ変わりがないというから驚きです。

CDは、とくに日本のクラシック音楽ファンには根強い需要のあるメディアです。コンサート会場でも、お土産にアーティストのCDを買って帰る光景はもちろん健在! コロナ禍からは終演後のCDサイン会がなくなりましたが、早くそちらも再開されることを願っています。

これからも配信やレコードとともに、CDコレクションも楽しみたいですね!

※写真の一部には、加工を施しています

取材協力:ソニー・ミュージックソリューションズ 静岡プロダクションセンター

関連する記事

-

プレイリストブラームスの交響曲を名盤で聴こう! 音楽評論家が選ぶBEST 3と楽曲解説

-

読みもの北村朋幹のリスト「巡礼の年」全曲 独自のプログラミングで聴き手を深い思考へ誘う

-

読みもの近年注目のマックス・レーガーによるオルガン作品集 暗く分厚い時代の響きを味わう

ランキング

- Daily

- Monthly

関連する記事

ランキング

- Daily

- Monthly

新着記事Latest